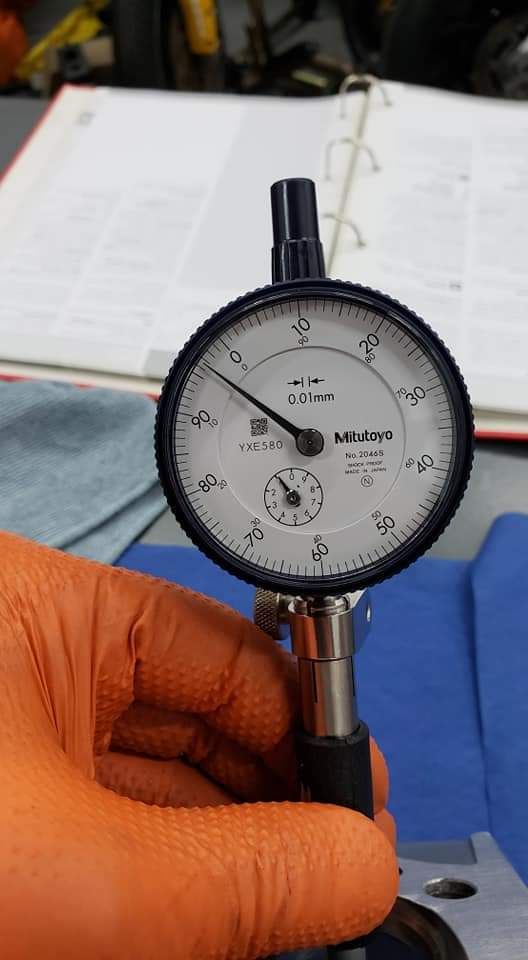

Увек све детаљно расклопим, па оперем и добор издувам ваздухом. Кад је све суво, напрскам ведејиом 40 све делове који могу да зарђају преко ноћи. Као и увек оставим да све преноћи у радионици на истој температурии сутра ујутро или у току дана премерим све зазоре. Прво премерим стабљику вентила и на коју је меру избушена вођица. У исто време посебним субитором (малог пречника) проверим дали је виђица исте мере целом дужином. Ако није треба да се исхонује на меру ако је могуће или пак да се замени ако није. Кад вођице требају да се замене ту имамо више опција кад је у питању спољашњи пречник. Ако је ово први пут да се вођица мења може да се користи исти спољашњи пречник, у неким слућајевима могу да се купи вођице са већим спољашним пречником да неби сама од себе почела да се помера кад агрегат постигне радну температуру. Дали треба стандарадна или већа спољашња мера се одреди пречником рупе из које је ибијена стара вођица. Рума у глави мора да буде 0.02мм до 0.05мм мања од спољашњег пречника саме вођице. Глава се загреје на 150°Ц и специјалним избијачем се избију вођице. Вођице се ставе у замрзивач ако вам није пиступно да имате угљен-диоксид или вам суви лед. Тако охлађена вођица напрска се одмашћиваћем за кочнице да се лакше набије у гралу, одмашчиваћ за кочнице има улогу подмазивача и брзо се осуши. Кад се глава охлади тада се прво провери зазор стабљике вентила и унутрашњи пречник вођице. Приликом набијања вођице у главу може да се деси да дође до сужавања унутрашњег пречника, па треба да се исхонује на меру. Зазор између усисне вођице и стабљике вентила треба да буде између 0.02 до 0.03мм, док зазор између издувне вођице и стабљике вентила треба да буде да између 0.04мм до 0.06мм. У неким разговорима са пријарњљом из корсе ми је рекоа да је он увек имоа одличне резилтате кад су све вођице имале зазор 0.08мм. Нисам још пробао, али се канима да урадим на мом 748Р тркачем агрегату, којег ћу преко зиме да склопим.

Кад се замене и обраде вођице на ред долазе седишта вентила. Прво се провере специјалним компаратером дали су нове вођице тачно у средини седишта вентила. Ово није порблем јер у сваком случају седишта вентила морају да се обрађују. Тако ако вођице нису су центу, машинском обрадом се лако реши. Код Дукатија се најбоље показало да се седишта обрађују по фабричком упутству на троугаони прфил ( 31°, 45°, 60°). После обраде седишта сервисна књига препоручује да се вентили ручно изшлајфају. Нмоги озбиљни мајсторе обраде цедишта, па и сам вентил и проверавају помогу вакум машине дали вентил добор належе на седиште. При обради седишта треба да се обрати пажња да се укопа седиште превише јер у противном неће моћи да се подесе зазори на ветнилима. Ако се то деси мора да се обруси на стругу стабљика вентила онолико колико се седиште укопало обрадом. Сад на реди долази провера болецена и клацкалица. Веома је бито да су рупе у клацкалицама и болценови истих на прописаној мери, ако нису ногу да стварују буку током рада агрегата. Главе мора да се проверу машинском равном ивицом дали је равна, ако није мора дасе обради. После свих обрада мора све лепо још једниом да се опере и добор издува…